Análisis de tendencias en la revisión anual de producto

En las auditorias realizadas a empresas farmacéuticas por parte de la agencia regulatoria COFEPRIS en México respecto a la revisión anual de producto, una de las oportunidades de mejora más frecuentes reveladas por la misma agencia es “No se realiza análisis de tendencias utilizando herramientas estadísticas“. Así que, en este artículo expondremos una de estas herramientas estadísticas para el análisis de tendencias en la revisión anual de producto.

Normatividad respecto al análisis de tendencias en la RAP

La NOM-059-SSA1-2015 en el punto 5.9.1.1 establece que los objetivo de la RAP son:

- La verificación del desempeño del producto.

- La consistencia del proceso de verificación.

- La determinación de la necesidad de revalidación de los procesos de fabricación.

- La determinación de la necesidad de llevar a cabo cambios en el proceso de fabricación, en los controles de proceso y en la especificaciones.

- Estos incluyen la identificación de mejoras al producto y al proceso de fabricación, basados en el análisis de tendencias y valoración de riesgos.

Como podemos observar, normativamente hablando, el análisis de tendencias es un requerimiento que se solicita a las empresas farmacéuticas en México.

Las 8 pruebas para detectar tendencias en la RAP

Existen 8 pruebas para detectar tendencias o causas especiales o asignables de variación en los procesos, así como para identificar patrones específicos en los datos.

Según Walter Shewart “Todo proceso muestra variación; algunos muestran variación controlada y otros muestran variación no controlada”. También indica que la variación controlada es afectada por causas comunes y se caracteriza por un patrón consistente y estable de variación a través del tiempo. Por otro lado, la variación no controlada es afectada por causas especiales o asignables a través del tiempo.

Las causas especial o asignables son factores que no están siempre presentes en los procesos, pero aparecen por alguna circunstancia específica y tienen un efecto pronunciado en el proceso. Esto provoca que los procesos sean inestables e impredecibles producto de la variación que generan las causas especiales.

Para poder realizar las pruebas para detectar las causas especiales o determinadas tendencias es necesario calcular la desviación estándar del análisis o control que se desee analizar, así como los límites de control correspondientes. Esto genera zonas divididas por (+/-) 1σ, 2σ, 3σ, donde σ es la desviación estándar calculada, hacia arriba y hacia abajo de la línea central del proceso.

Dentro de las pruebas para detectar causas especiales tenemos las siguientes:

Prueba 1. Un punto mas allá de 3 desviaciones (3σ) estándar de la línea central. La prueba identifica subgrupos o datos que son poco comunes en comparación con otros. Se reconoce universalmente como una prueba necesaria para detectar situaciones fuera de control.

Prueba 2: Nueve puntos consecutivos en el mismo lado de la línea central. La prueba identifica cambios rápidos en el centrado o variación del proceso. Ayuda a identificar cuando los datos están concentrándose en algún lado u otro de la línea central.

Prueba 3. Seis puntos consecutivos, todos en orden creciente o decreciente. Esta prueba busca series largas de puntos consecutivos que de manera constante aumentan o disminuyen de valor, detectando tendencias alcistas o bajistas en los datos del proceso.

Prueba 4. Catorce puntos consecutivos, alternativamente arriba y abajo. La prueba detecta variación sistemática. La idea es que el patrón de variación de un proceso sea aleatorio, pero al no pasar la prueba 4 podría indicar que el patrón de variación es predecible.

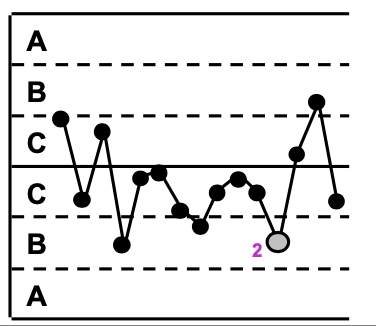

Prueba 5: Dos de tres puntos a mas de 2σ de la línea central (del mismo lado). La prueba detecta pequeños cambios rápidos en el proceso.

Prueba 6: Cuatro de cinco puntos a más de 1σ de la línea central (del mismo lado). Esta prueba al igual que la 5 detecta pequeños cambios rápidos en el proceso.

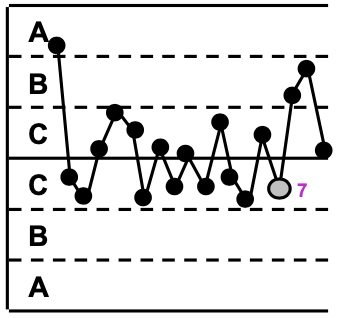

Prueba 7: Quince puntos consecutivos dentro de 1σ de la línea central (en cualquier lado). Esta prueba detecta un patrón de variación que a veces se toma erróneamente como evidencia de un control adecuado. Esta prueba detecta límites de control que son demasiado amplios. Límites de control que son demasiado amplios generalmente se deben a datos estratificados, lo que ocurre cuando una fuente de variación sistemática está presente dentro de cada subgrupo.

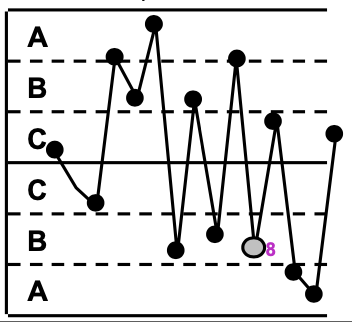

Prueba 8: Ocho puntos consecutivos a más de 1σ de la línea central (en cualquiera de los lados). La prueba detecta un patrón de mezcla. En un patrón de mezcla, los puntos tienden a ubicarse lejos de la línea central y cerca de los límites de control.

Podemos tener los parámetros críticos de control, así como los atributos críticos de calidad a evaluar bien definidos, incluso los resultados de cada lote registrados, pero el análisis estadístico de dichos datos con las herramientas adecuadas es un trabajo minucioso y que lleva su tiempo. Incluso después de realizar la estadística, se debe de considerar el tiempo para analizarla y detectar tendencias. Así que la sistematización de dicho análisis es fundamental.

Si está buscando una alternativa para realizar el análisis de tendencias en la revisión anual de producto, le invitamos a conocer RAPSys© V2 – Software para la revisión anual de producto y la validación etapa 3 de manera sistemática.

2 respuestas a “Análisis de tendencias en la revisión anual de producto”

Deja un comentario

Temas

- Aseguramiento de Calidad (3)

- Dispositivos Médicos (3)

- DMSys (2)

- EESys (8)

- Estudios de Estabilidad de Medicamentos (20)

- Grupo DESISA (1)

- Industria Farmacéutica en México (10)

- Mantenimiento del Estado Validado (1)

- RAPSys (11)

- Revisión Anual de Producto (30)

- Sistemas Computarizados en la Farmacéutica (6)

- Validación de Sistemas Computarizados (5)

- Verificación continua del Proceso (6)

La información se ve muy interesante, sin embargo deberian de colocar la fuente bibliografica, para que uno como usuario pueda ahondar más en un tema particular, cuando surgen dudas acerca del tema que están exponiendo.

Hola Roberto Castro. Te comento que la metodología está parcialmente en el libro “Control Estadístico de la Calidad y Seis Sigma” 3a Edición, de Humberto Gutiérrez Pulido y Román de la Vara Salazar, Capítulo 7, págs. 187 – 196. Adicionalmente complementamos la metodología en un curso de “Control estadístico de proceso” específico para la industria farmacéutica.